刨根问底 显卡生产流程探秘

豪华的显卡做工、强劲的散热能力······诸如此类显卡“表面”的设计我们已经看过太多太多,而显卡生产的过程对大部分玩家和用户来说却是一个谜。它究竟有何神秘呢?下面,我们一起走进PCPartner(栢能科技)的工厂,来揭开显卡背后生产的秘密。

必不可少:显卡生产的两大主要阶段

近,我们经常收到有关显卡质量问题的求助热线,主要涉及显卡花屏、显卡在高温下运行不稳定、显卡一过质保期就坏等问题。事实上,这都和显卡的设计和生产有关。一款出色、稳定的显卡,应当具备优秀、可行的前期设计以及严谨、规范、安全的生产过程,这样一来这款产品的故障率就会降低很多,显卡的一些“莫名其妙”的问题也会少很多。相对而言,显卡的生产过程和显卡的质量有着更直接的关系,在很大程度上直接决定了显卡的稳定性。今天,我们就从现象来看本质,来看看那些和显卡稳定性密切相关的生产过程究竟是怎样的。接下来,我们将主要用图赏的形式来介绍,更显直观。

显卡的生产过程,主要分为两个大的阶段,分别是试产及可靠性测试阶段、批量生产阶段。首先是试产和可靠性测试阶段,这是因为一款显卡在批量生产前,必须先试产一定数量的样品并进行可靠性的测试,以保证显卡的良率、稳定性和使用寿命。当通过测试以后,才能进行批量生产。

在确定了样品的良率和稳定性以后,就可以开始进行批量生产了。显卡生产的所有步骤都是在这个阶段完成的。下面,我们一起来看看在试产及可靠性测试阶段、批量生产这两个过程中,重要的13个步骤。

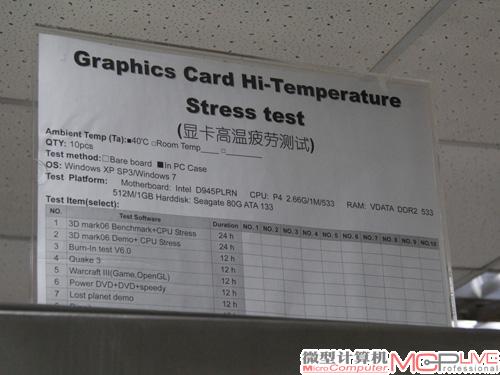

样品测试 1:四角测试,这是测试显卡在高温、低温、高压、低压四种极限状态下的稳定性。

样品测试 2:高温疲劳测试(烤箱测试),这是测试显卡在恒定温度的烤箱中(根据情况一般在55℃左右)的稳定性。

样品测试3 :环境试验,在恒定的温度和湿度条件下,对显卡进行拷机测试。

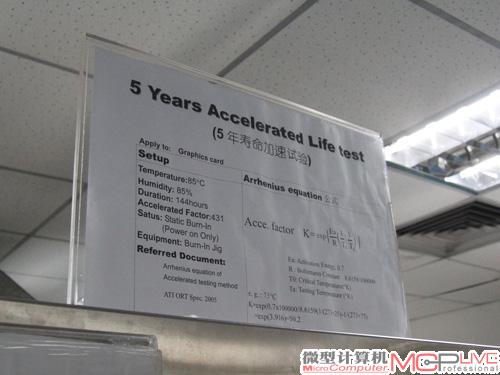

样品测试 4:5年寿命加速测试,这是模拟显卡在运行5年后的使用状况,以此来判断显卡的寿命情况。

样品测试 5:极速温度冲击测试,这是利用测试仪器,在-29℃~90℃的温度下,来回测试显卡在极限温度下的稳定性。

量产步骤 1:IQC(进料检查),对所有用于制造显卡的各类周边元件和PCB板等料件进行检查,确保能100%通过测试和符合环保要求,这样才能投入生产。

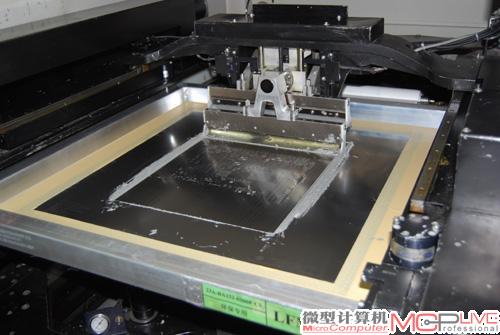

量产步骤 2:PCB上锡膏,确保料件无问题后,在PCB上涂刷一层锡膏,这是为稍后进行的贴片元件的焊接工作做准备。

量产步骤 3:SMT贴片,将需要进行贴片安装的诸如显示核心、显存、PWM芯片等元器件“贴”在PCB上。例如上图中的GTX 580,它拥有顶级的图形核心,是当下《战地3》等游戏大作的好搭档,对SMT贴片机的性能要求就比较高。在这方面,PCPartner拥有60条高速SMT贴片机,可以满足此类高端图形核心的贴片工艺需求。

量产步骤 4:回流焊,将“贴在”PCB上的元器件进行焊接,使焊锡与元件的焊点融合。

量产步骤 5:3DXray,显卡也需要X光检测。由于焊点都在元器件的下方,因此通过回流焊焊接的贴片元件的焊点质量,无法通过肉眼和显微镜进行判断,此时需要通过3DXray仪器来检验回流焊的质量。

量产步骤 6:DIP插件,SMT贴片机和回流焊无法安装电容、电感、供电接口等体积较大的元器件,需要人工安装这些插件。

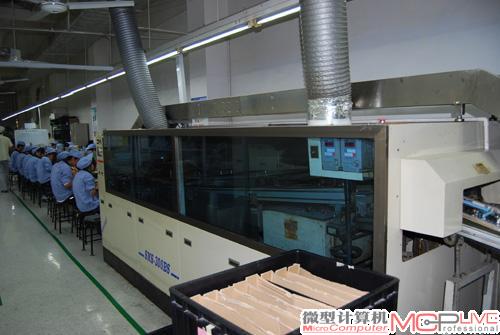

量产步骤 7:波峰焊,用于供电并连通DIP元件,让PCB 板在滚烫的锡水上划过。PCPartner的波峰焊是全无铅设备,符合RoHS要求的无铅工艺。当然,在上述焊接步骤之后,一些元器件还可能存在焊接上的问题,此时需要人工补焊。

量产步骤 8:PCB清洗,为了符合环保认证,显卡需要在出厂前进行物理方式的PCB清洗(纯净水+毛刷)。

品质保障:设备全、技术硬的显卡工厂

有读者可能会问,怎么这里没有提到显卡散热器的安装呢?是的,还有一些“扫尾”的工作。在“PCB清洗”之后,就是为显卡安装挡板和散热器。但这并不意味着显卡可以出厂了,还需要进行QC、QA、封箱和称重出货这四个后的步骤。QC是将显卡放在恒温箱里面进行拷机测试,QA则是进行随机抽检。至此,你是否觉得显卡的生产过程确实“不容易”呢?没错,一款质量有保证的显卡必须严格按照上述步骤来生产,否则就有可能出现本文所说的显卡故障。当然,显卡的质量还和显卡工厂的技术设备、技术实力密切相关。以本文提到的3DXray为例,目前就只有PCPartner和富士康两大工厂拥有这种仪器,该仪器的价格就高达300万元,可以深度检验显卡的回流焊质量,以保证品质。